Potencjał zbrojeniowy DAG-FABRIK Bromberg

Budowę zakładów wojskowych materiałów wybuchowych w Bydgoszczy roz-poczęto w 1939 roku, zaraz po zakończeniu w Polsce kampanii wrześniowej. W wyniku trwających kilka lat przygotowań w koncernie DYNAMIT-AKTIEN GESELLSCHAFT VORM. ALFRED NOBEL & CO. w Troisdorf k. Kolonii powstała wizja fabryki godnej III Rzeszy. Miały to być zakłady o wysokim poziomie technicznym i o potencjale odpowiadającym potrzebom przewidywanego frontu wschodniego. Rozruch wytwórni prochu nastąpił w II kwartale

1943 r. Do końca tego roku osiągnięto zdolność produkcyjną pozwalającą na uzyskanie:

- prochów strzelniczych nitroglicerynowych – 2000 t/m-c,

- kruszących materiałów wybuchowych – 2000 t/m-c

(DI-B, czyli di-nitro-benzenu i tzw. TRI, czyli ksytolu, o składzie 80% trotylu i 20% tri-nitro-ksylenu).

Oprócz tego uruchomiono elaborację bomb lotniczych, pocisków artyleryjskich, ładun-ków saperskich i innych.

Z powyższej produkcji można było codziennie napełnić: 60 bomb lotniczych, zawierają-cych po 500 kg materiału wybuchowego z saletrą, ok. 5000 sztuk pocisków artyleryjskich dużych kalibrów i ok. 16 000 ładunków prochowych do takich pocisków. W IV kwartale

1944 roku zakończono budowę i montaż wytwórni trotylu (tri-nitro-toluenu) o zdolności produkcyjnej rzędu 2000 t/m-c. Zaawansowana była budowa fabryki kwasu siarkowego

i oleum, której uruchomienie stanowiło warunek podjęcia produkcji trotylu. Dla osiągnięcia powyższego potencjału zbrojeniowego pobudowano:

- pięć wydziałów produkcyjnych, każdy posiadający własne zaplecze – np. magazyny, obróbkę kwasów odpadkowych, strzelnicę, plac spalań, trafostacje itp., gdzie wy-twarzano:

– nitroglicerynę (NGL-BETRIEB) w ok. 25 budynkach,

– nitrocelulozę (NC-BETRIEB) w ok. 75 budynkach,

– prochy strzelnicze (POL-BETRIEB) w ok. 220 budynkach,

– kruszące mat. wybuchowe (TRI/DI-B BETRIEB) w ok. 90 budynkach,

– elaborację amunicji (FÜLSTELLE) w ok. 50 budynkach,

– kwas siarkowy (w budowie) (LURGI-BETRIEB) w ok. 15 budynkach;

- dróg kołowych betonowych lub z kostki granitowej 360 km,

- torów kolejowych z czterema stacjami przeładunkowymi 40 km,

- kotłownie z elektrowniami (3) o łącznej mocy ok. 50 MW,

- kolektor wody przemysłowej z Wisły o średnicy ok. 1,5 m,

- studni głębinowych wody pitnej ok. 25.

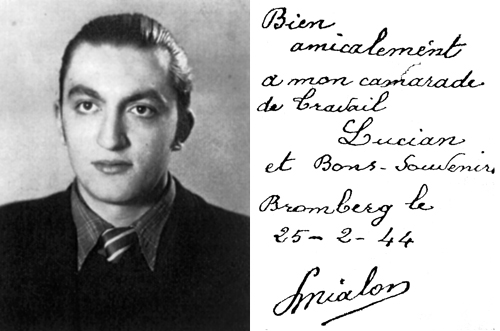

W środku Lucjan Nowak – ślusarz, po bokach – jeńcy angielscy

Ścieki przemysłowe kierowano do Wisły, której przepływ k. Bydgoszczy wynosi 900–1000 m3/s, co miało gwarantować samooczyszczanie się ścieków na odcinku kilkunastu kilometrów. Wszystko to ogrodzono płotem o długości ok. 35 km.

DAG-FABRIK BROMBERG zlokalizowano na peryferiach Bydgoszczy, na terenach Puszczy Bydgoskiej. Doskonałe grunty, składające się z piasków i żwirów, ułatwiały sta-wianie budynków i układanie potężnej sieci rurociągów wodnych i kanalizacji. Komunikację z krajem zapewniała kolej, której linie Śląsk–Gdynia oraz Berlin–Królewiec krzyżowały się w pobliżu.

Bydgoszcz liczyła wtedy (1940 r.) ok. 130 tys. mieszkańców. Tymczasem w 1944 roku

w eksploatacji zatrudniono ok. 16 tys. osób, a przez budowę w latach 1939–1943 przewinęło się ok. 41 tys. pracowników. Przy takim poziomie populacji siłę roboczą tworzyli ludzie z podbitej Europy, których zmuszono do pracy tutaj. Ich skład narodowościowy był następujący:

- Niemcy, pracujący głównie przy budowie i w kierownictwie – 12%, folksdojcze – 19%,

- Polacy – 42%,

- tzw. „robotnicy wschodni” (z b. ZSRR) – 11%,

- inni obcokrajowcy (Francuzi, Belgowie, Holendrzy, Włosi, Jugosłowianie) – 16%.

Oprócz tego zatrudniano więźniów ze Stutthoffu i Koronowa (ok. 3000 osób) oraz ok. 2000 jeńców wojennych: angielskich, francuskich, włoskich, jugosłowiańskich.

Monter francuski – Louis Miallon

Monter francuski – Joseph Pignole

Dla zatrudnionych spoza Bydgoszczy zbudowano dwa osiedla baraków na ok. 11 000 ludzi – jedno od strony miasta o nazwie Kaltwasser i drugie – Brahnau – od strony Wisły. Dla miasta Bydgoszczy, w którym dzięki budowie DAG-FABRIK BROMBERG liczba mieszkańców wzrosła o ok. 20%, zrobiono niewiele, mianowicie:

- wybudowano dwa bloki – łącznie na 50 mieszkań,

- położono ok. 15 km dróg dojazdowych do zakładów,

- uznano za zbędne działające od 1920 r. Państwowe Szkoły Przemysłowe, kształcące techników elektryków, mechaników, chemików i młynarzy, likwidując je

i zamieniając na siedzibę komendy policji.

Mieszkańcom Bydgoszczy wyznaczono więc rolę pracowników najniższej kategorii, bez szans na naukę i bez perspektyw na awans społeczny.

Dynamiczna budowa zakładów DAG-FABRIK BROMBERG wynikała nie tylko z po-trzeb militarnych III Rzeszy. Zdawano sobie sprawę, że niezadowalający poziom techniczny przemysłu niemieckiego wymaga zdecydowanych działań. Podbicie Europy, uzyskanie prawie darmowej siły roboczej, dostęp do surowców oraz zapewnienie zaopatrzenia

w żywność stworzyły sprzyjające warunki rozwoju gospodarczego dla III Rzeszy.

Czarną kartą niemieckiego przemysłu materiałów wybuchowych była awaria w Reins-dorf k. Zwickau w 1935 roku, kiedy to do otwartego zbiornika z kwasami ponitracyjnymi

z pływającą warstwą DNT i TNT (di-nitro-toluenu i tri-nitro-toluenu) wpadła półka z watą

i rękawica gumowa. Pod wpływem reakcji chemicznej w zbiorniku wybuchł pożar. Próba jego ugaszenia nie powiodła się i wkrótce nastąpił wybuch nitrozwiązków – również w sąsiednich zbiornikach – powodując zniszczenie całej instalacji, zerwanie dachów z kilku okolicznych budynków i eksplozję trotylu w suszarni. Podobne wybuchy lub pożary zaczęły się w dalszych budynkach do produkcji TNT, eksplodowała również instalacja wytwarzająca nitroglicerynę. O rozmiarach katastrofy świadczą straty w ludzkiach: 82 zabitych, 104 ciężko

i około 700 lekko rannych.

NGL-BETRIEB – tu oczyszczano kwasy odpadkowe

Z tego wydarzenia, świadczącego o głębokim zacofaniu technicznym i organizacyjnym fabryki materiałów wybuchowych w Niemczech i nieprzystosowaniu przemysłu do sytuacji wewnętrznego zagrożenia, niezwłocznie wyciągnięto kompleksowe wnioski – dla obiektów zagrożonych wybuchem ustalono:

- konstrukcję budynków, dachów i stosowanie obwałowań,

- rozmieszczenie przestrzenne budynków, budowli i dróg,

- zasady dwustronnego podjazdu do budynków,

- zasadę lokalizacji fabryk materiałów wybuchowych w wysokopiennym lesie, tłu-miącym skutki ewentualnego wybuchu,

- odległości między obiektami itp.

Wszystkie te ustalenia wprowadzono w życie, budując zakłady DAG-FABRIK CHRISTIANSTADT (obecnie Krystkowice) na Dolnym Śląsku. Podobnie zbudowano zakłady na Ukrainie oraz wytwórnię TNT (trotylu) w Barič k. Belgradu.

Porównując plany zabudowy DAG-CHRISTIANSTADT z DAG-BROMBERG można zauważyć podobieństwa świadczące, że ich architekci pochodzili z tej samej kuźni projektantów.

NGL-BETRIEB – jedną z dwóch nitracji skazano „na odstrzał”

Tak doskonale i wszechstronnie opracowane zasady i przepisy budowy wytwórni materiałów wybuchowych okazały się niestety błędne. Postawiono budynki o trwałości na

60–100 lat, przystosowane do technologii prowadzonych w dużych reaktorach, filtrach czy kotłach. Obiekty miały bardzo wysokie obładowanie materiałem wybuchowym. Na przykład w jednym budynku na TRI-BETRIEB znajdowało się 8 reaktorów, a każdy zawierał po 5 ton materiału wybuchowego. Procesy produkcji prochów czy wytwarzania wybuchowych nitrozwiązków zestarzały się po 8–12 latach. Technologia i aparatura przeżyły rewolucję, przechodząc na system ciągły, miniaturyzację i automatyzację. Jak w takiej sytuacji np. przebudować żelbetowe ściany, nieraz o grubości 75 cm?

Próby wykorzystania budynków po byłym DAG-FABRIK BROMBERG do innych pro-dukcji chemicznych, dokonane w Zakładach Chemicznych „ZACHEM” w latach 1956–1980, tylko częściowo okazały się udane. W ogóle nie wykorzystano obiektów do produkcji nitrogliceryny (NGL-BETRIEB). Bezużytecznie od 1945 roku stoją silne jak dąb i całkowicie bezwartościowe obiekty POL-BETRIEB. Na byłym NC-BETRIEB udało się wykorzystać do przebudowy tylko duże budynki. Nieliczne większe obiekty po TRI/DI-B BETRIEB znalazły jakie takie zastosowanie. Najlepiej wykorzystano część licznych małych budynków POL-BETRIEB. Wysadzono je i rozkruszono materiałami wybuchowymi. Gruz wywieziono i za-sypano nim nieczynne bagniste koryto ujścia Brdy do Wisły. Na odzyskanym, wolnym od betonowych budowli terenie o powierzchni 150 ha przeprowadzono makroniwelację.

W latach 1970–1980 zbudowano tam nowoczesną syntezę chemiczną półproduktów do wy-twarzania tworzyw sztucznych. W większości przypadków aparaturę umieszczono w otwar-tych szkieletowych konstrukcjach budowlanych. Procesy są całkowicie zmechanizowane i zautomatyzowane.

NGL-BETRIEB – budynki, w których wytwarzano i wirowano nitrocelulozę

Nim jednak doszło do powstania na obszarze DAG-FABRIK BROMBERG polskich zakładów zbrojeniowych o końcowych nazwach Wytwórnia Chemiczna Nr 9 i Wytwórnia Chemiczna Nr 11, DAG przeżyła:

- ucieczkę Niemców i zdobycie Bydgoszczy przez Armię Czerwoną oraz I. Armię Wojska Polskiego w styczniu 1945 r.,

- grabież pozostawionego mienia przez tzw. Komisję Trofeów Wojennych Armii Czerwonej.

Niemcy pozostawili zakłady w stanie gotowości do kontynuowania produkcji. Teoretycznie oczywiście, bo brakowało surowców, kadry technicznej i administracyjnej, która uciekła

w głąb Rzeszy. Tuż przed wkroczeniem wojsk zatrzymano wytwarzanie energii cieplnej, elektrycznej oraz przerwano dostawy wody. Nie było żadnych zniszczeń i żadnych walk na terenie fabryki. Natomiast niezwłocznie rozpoczęła się działalność radzieckich „trofiejszczy-ków”, działających na mocy umów alianckich z Jałty i Poczdamu.

W rezultacie wywieziono z zakładów wszystko co się dało. Maszyny technologiczne, reaktory, prasy, walce i mieszalniki do ciasta prochowego, suszarki, filtry i pompy, kotły parowe, turbiny elektrowni, transformatory prądowe, windy, transportery taśmowe lub łań-cuchowe, silniki elektryczne, obrabiarki i spawarki z warsztatów remontowych, zawory

i rurociągi ze stali kwasoodpornej itp. urządzenia.

Ogółem wywieziono ok. 1800 załadowanych wagonów kolejowych. To, co pozostało

z niechlujnie i siłowo przeprowadzonego demontażu, było poważnie uszkodzone. Porozbijano ściany budynków, słupy betonowe pod estakady rurociągów, schody, okna i drzwi. Pozostawiono budynki i zbiorniki nierozbrojone, zanieczyszczone resztkami materiałów wy-buchowych, kwasami i gruzem.

Dopiero powstanie polskiego przedsiębiorstwa, tworzącego zaczątki fabryki materiałów wybuchowych, przerwało trwającą od 1939 roku grabież. Najpierw Niemcy zagrabili tereny Polskich Lasów Państwowych, zalewając je betonowymi drogami i bezwartościowymi budynkami o jednostronnym wąskim przeznaczeniu. Następnie przez ponad 5 lat wykorzystywali siłę roboczą przymusowych polskich pracowników. Zmuszono ich do budowy i obsługi zakładów potrzebnych doraźnie, jedynie po to, by III Rzesza wygrała tę wojnę.

Natomiast „trofiejszczyki” z Armii Czerwonej, oprócz tego, że zabrali wyposażenie spe-cjalistyczne dla fabryki zbrojeniowej, wyrazili swoją złą wolę w stosunku do rządu polskiego. Złośliwie zagrabili turbiny elektrowni, kotłownie, transformatory elektryczne, pompy i silniki elektryczne, czyli wszystko to, czego najbardziej brakowało leżącym po wojnie w gruzach polskiemu przemysłowi i energetyce.

Wypadek czy sabotaż?

Wybuchy, które słyszano na terenie DAG-FABRIK BROMBERG w latach 1943–1944, na ogół kojarzono z działalnością sabotażową, bo przecież w tej niemieckiej fabryce pracowało wielu obcokrajowców, z wrogich podbitych krajów, którzy zapewne o tym tylko marzyli. Na frontach trwały wtedy ciężkie walki, a na terenach, gdzie mieszkali Polacy, coraz bardziej aktywizował się ruch oporu. Taka opinia utrzymywała się dość długo po wojnie. Pogłębiała ją fama o licznych akcjach sabotażowych w DAG i to obowiązkowo na obiekcie nitracji gliceryny. Tym sposobem powstał stereotyp opinii o sabotażu w DAG. Zawarte w nim magiczne słowo „nitrogliceryna” dodawało argumentom mocy i miało świadczyć o znajomo-ści sprawy.

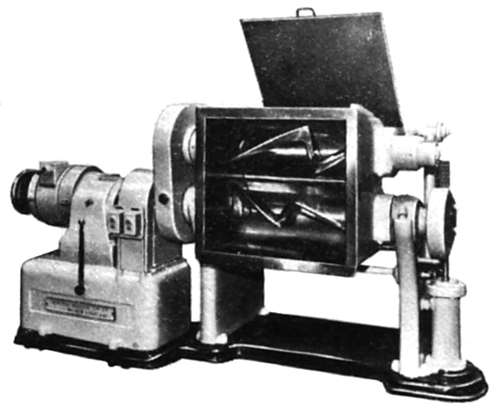

POL-BETRIEB – w tym budynku ugniatano ciasto prochowe

W DAG, wkrótce po ich uruchomieniu w marcu 1943 roku, rzeczywiście dochodziło do wybuchów i takich zaburzeń w produkcji, które Niemcy odczuwali jako sabotaż. Należały do nich:

- trzy większe eksplozje i kilka niewielkich detonacji materiałów wybuchowych,

- liczne samorozkłady nitrocelulozy w czasie produkcji oraz wiele intensywnych i krót-kich pożarów w obróbce prochów strzelniczych.

a) Do pierwszej eksplozji doszło już w 1943 roku, na oddziale FÜLSTELLE, prze-znaczonym do elaboracji (napełniania) bomb i amunicji artyleryjskiej. Po bombardowaniu Hamburga przeniesiono z zakładu w Gestnach do DAG-BROMBERG część urządzeń, na których podjęto elaborację bomb lotniczych, zawierających po 250 lub 500 kg materiałów wybuchowych. Wkrótce po uruchomieniu linii napełniającej skorupy bomb doszło do pożaru DNN (przywiezionego di-nitro-naftalenu) zmieszanego z saletrą amonową. Pożar przekształcił się w wybuch. Około 2/3 żelbetowego budynku o rozmiarach 36 x 36 m uległo zniszczeniu. Obsługa zdołała uciec. Resztki konstrukcji budowlanej rozebrano dopiero w latach sześćdziesiątych.

b) Rok 1944, dnia 12 stycznia, faza nitracji w produkcji nitrogliceryny metodą Schmida (NGL-BETRIEB). W wyniku eksplozji zginęło trzech pracowników obsługi: Karl Rutschitschka – lat 40 (Czech), Max Vogel – lat 40 (Niemiec) i N.N. (Niemiec). Przyczyną wybuchu było niedopracowanie technologii i aparatury. Z 50 zbudowanych

fabryk, stosujących metodę Schmida większość kończyła wybuchem. Jedną z ostatnich była fabryka w Pardubicach, która „wyleciała” gdzieś około 1950 roku. Niemcy zdawali sobie sprawę z wady tegoż procesu. Potrzebowali jednak jednostki wytwórczej o wysokiej zdolności produkcyjnej, a instalacja ta spełniała takie kryterium. Wybudowali więc od razu dwie linie produkcyjne, umieszczone w odrębnych budynkach i pracujące alternatywnie. Ponadto w produkcji nitrogliceryny wprowadzono specjalną procedurę cotygodniowego mycia aparatury kwasem siarkowym, aby nie dopuścić do gromadzenia się ewentualnych zanieczyszczeń. Mimo wszystko doszło do eksplozji, w wyniku której porozrywana została aparatura i uszkodzeniu uległ budynek nitracji. Wkrótce potem uruchomiono linię zapasową, a zniszczoną eksplozją odbudowano.

Ślusarz oddziałowy Lucjan Nowak (Polak) obecny w chwili wybuchu w warsztacie na NGL-BETRIEB wyraził opinię, że instalacja produkcyjna pilnowana była non-stop przez niemiecki nadzór techniczny, co wykluczyło możliwość dostępu do niej osób nieupoważnionych. Ponadto nie doszło wtedy do aresztowań wśród załogi oraz dokuczli-wych długotrwałych przesłuchań na policji lub w lokalnej zakładowej Abwehrze. Widać przyjęto, że eksplozja stanowi specyfikę procesów wytwarzania nitrogliceryny. Ostatecz-nie Nobel, wynalazca technologii, od tego zaczął jej produkcję. Tak jest do dziś, o czym świadczy wybuch w 2005 r. w fabryce nitrogliceryny na Śląsku.

POL-BETRIEB – walcownia ciasta prochowego

c) Rok 1944, dnia 24 czerwca, półtechnika doświadczalna TNB tri-nitro-benzenu (TRI/DI-B BETRIEB – Bud. 304). Podczas półtechnicznych prac badawczych nad unikalnym procesem i aparaturą do

produkcji TNB nastąpił wybuch, który spowodował, że zniszczona została aparatura wraz z żelbetowym budynkiem. Porozrywane ok. 2-metrowej pojemności reaktory i dwu-kondygnacyjny budynek pozbawiony ściany, pozostawione przez Niemców, rozebrano dopiero w latach 1958–1960. Zginęli wtedy:

- Niemcy, twórcy technologii, dr inż. Erich-Otto Keller – l. 45 oraz chemik Fritz Schursch – l. 45;

- Polacy, aparatowi Czesław Malicki – l. 30, Józef Kubicki – l. 45;

- Rosjanie, pomocnicy Wlaz. Tscherow – l. 20 i Anton Germisejew – l. 20.

Wiadomo, że po tej awarii również nie było represji. Najprawdopodobniej uznano, że autorzy technologii naruszyli granice ryzyka. Należy zaznaczyć, że technologię wytwarza-nia TNB próbowano opracować w okresie 1894–1939 we Francji, Niemczech i w Polsce. Niestety wyniki tych prac były wysoce niezadowalające.

Przedstawiony fakt katastrofalnej eksplozji na Półtechnice Doświadczalnej TNB jednak był sabotażem. Dokonała tego bydgoska organizacja AK, działająca w obrębie zakładów DAG-FABRIK BROMBERG. Taką informację podał jej b. dowódca Henryk Szymano-wicz ps. „Smętek” podczas sesji naukowej Światowego Związku Żołnierzy AK w dniu 21.11.1991 r. w Bydgoszczy. Akcja sabotażowa nosiła kryptonim „Krem”. Polegała ona na precyzyjnym ustawieniu zabezpieczenia prądowego silnika mieszadła reaktora, tak aby nastąpiło jego wyłączenie w momencie wzrostu obciążenia. Brak mieszania

w reaktorze podczas procesu prowadzi z reguły do wybuchu masy nitracyjnej, co właśnie zaszło.

d) Lokalne detonacje w produkcji nitrozwiązków (TRI/DI-B BETRIEB) oraz w denitracji (oczyszczania) kwasów odpadkowych z nitrogliceryny (NGL-BETRIEB). Zaistniałe przypadki eksplozji ograniczyły się do uszkodzenia fragmentów instalacji rurowych i nie pociągnęły za sobą strat w ludziach. W obu przypadkach, poza krótką przerwą potrzebną do wymiany zniszczonych elementów orurowania, nie było postoju w pracy instalacji produkcyjnych.

e) W 1944 roku, 19 maja, zginął od poparzeń II i III stopnia Polak, Stanisław Pniewski lat 35 z Golubia. Dwa dni później przesłuchano pięciu pracowników z wydziału NC-BETRIEB na okoliczność zbyt częstych samorozkładów nitrocelulozy w procesie jej wydzielania na wirówkach. Znane są nazwiska i wojenne adresy tych ludzi. Nie wiadomo, jakie były ostateczne skutki tych dochodzeń. Prawdopodobnie, jak i w innych przypadkach, nie doszło do ustaleń i skończyło się na pogróżkach.

Podejrzenia niemieckiego nadzoru o sabotaż na wirówkach nitrocelulozy miały pewne podstawy. W operacji oddzielania nitrocelulozy od kwasów ponitracyjnych bardzo łatwo dochodziło do jej rozkładu chemicznego. Wtedy to wydzielały się na halę produkcyjną duże ilości brunatnoczerwonych tlenków azotu i pary kwasu azotowego. Obsługujący wirówkę Polak Henryk Kocerka tak opisał te zdarzenia: „Nie był to pożar, tylko wybuch dymu powstałego w wyniku uderzenia metalowym hakiem o ścianę wirówki, na której osadziła się nitroceluloza nasycona stężonym kwasem azotowym”. Nitrację prowadzono w aparacie z mieszadłem. Po jej zakończeniu zawartość reaktora spuszczano na wirówkę. Tam odwirowane zostawały kwasy odpadkowe, a pozostały na bębnie wirówki placek osadu nitrocelulozy ostrożnie podważano aluminiowym hakiem, aby nitroceluloza spadła do kanału spławnego. Stąd dostawała się do finalnej obróbki. Oderwanie placka NC, przy zatrzymanym bębnie wirówki, było czynnością trudną i niebezpieczną. Wtedy to nieosłonięta głowa aparatowego znajdowała się w odległości 1,5 metra od włókien nitrocelulozy przesyconych żrącymi kwasami. Oczy i twarz narażone były na poparzenie. Podczas 12-godzinnej pracy na 12 wirówkach przeprowadzano 432 wirowania (po 3 na godzinę na jednej wirówce), w tym 3–4 z samorozkładem. To niewiele, bo tylko 1%, ale organizmy aparatowych nawet tego nie wytrzymywały. Trudno przypuszczać, że robili to celowo, choć z pewnością mogli, nie obawiając się ukarania. Sprzyjała temu technologia, prymitywna i niezmechanizowana, gdzie obsługujący ustawicznie był zagrożony poparzeniem kwasem azotowym. Nie mając osłony twarzowej ani kurtyn wodnych, cały czas mógł się spodziewać kalectwa.

Zjawisko rozkładu nitrocelulozy przy opróżnianiu wirówki było dobrze znane i opisa-ne jest w książkach. Należy sądzić, że celowo niedoposażano obsługi wirówek w sprzęt ochronny i osłonę wodną. Tak było oszczędniej i zmuszało to załogę do ostrożnego i precyzyjnego posługiwania się hakiem. To nieważne, że przy okazji skutecznie niszczono ludzkie zdrowie. Arbeitsamt zaraz przyprowadzał nowych pracowników. Wystarczyło wyuczyć ich tylko jednej czynności – obsługi wirówek nitrocelulozy, bo aparatowi filtracji na NC-BETRIEB znali tylko swoje urządzenie, a nie znali oddziału, na którym pracowali.

f) POL-BETRIEB, pożary podczas produkcji prochów strzelniczych. Podstawowymi urządzeniami wydziału POL-BETRIEB były ugniatarki, walcarki, prasy do wyciskania kształtek prochowych oraz krajalnice. Ogółem tych urządzeń było ponad 150. Każde z nich znajdowało się w odrębnym pomieszczeniu i obsługiwane było przez

1 lub 2 osoby. Z reguły samozapalenie się prochu w takim urządzeniu prowadziło do śmiertelnych poparzeń, o ile obsługa odpowiednio wcześnie nie zareagowała i błys-kawicznie nie opuściła swojego stanowiska. Musieli więc pracować w napięciu i stresie, co sprzyjało pomyłkom w obsłudze maszyn, prowadzącym do samozapalania się ciasta prochowego.

Obsługa na POL-BETRIEB nie koncentrowała się więc nad starannym wykonywa-niem swoich czynności, lecz nad czuwaniem, aby uciec przed śmiercionośnym pożarem prochu. W szczególności dotyczyło to walcowania ciasta prochowego. Masa prochowa, mająca konsystencję surowego ciasta na makaron, zawierająca oprócz wody 61% nitrocelulozy, 36% nitrogliceryny, plastyfikatory i stabilizatory, wymagała ujednorodnienia. Mieszano ją najpierw w ugniatarce, a później na walcach. Arkusze ciasta prochowego o wymiarach 200 x 140 cm i o grubości ok. 1 cm wielokrotnie składano na pół i walcowano. Tym sposobem osiągano jednolity skład ciasta, co w efekcie dawało równomierne i pełne spalanie prochu w lufie przy wystrzale. Końcowym efektem było osiągnięcie żądanych własności balistycznych prochu.

W warunkach ustawicznego napięcia psychicznego, przy braku ciągłego nadzoru osobowego brygadzisty, który nie tyle kontrolował pracę, co ubezpieczał obsługujących, powstawały okazje do przypadkowego lub umyślnego wywołania samozapalenia na wal-carce. Wystarczyło zgnieść bąbel powietrza w źle złożonym arkuszu ciasta prochowego albo zanieczyszczenie masy prochowej kilkoma ziarnkami piasku, o co nie było trudno przy szerokich drzwiach i otwartych ujściach gazów pożarowych w dachach budynków.

Eksplozywne zapalenia się porcji prochu (ok. 40 kg) zdarzały się przynajmniej raz na zmianę na 8 walcarek. Nie traktowano ich jako awarie, lecz jako zło konieczne tego procesu.

Sporo trudności sprawiało opanowanie umiejętności ujednorodnienia masy prochowej. Brakowało obiektywnej oceny czy proces prowadzony jest prawidłowo. Nakaz, aby czynność walcowania wykonywać wielokrotnie, nie wystarczył do wyraźnego ustalenia momentu zakończenia operacji. Często więc wytwarzano produkt wadliwy. Jeden

z brygadzistów wydziału POL-BETRIEB, Polak Mieczysław Biskupski, nadzorujący pracę na ośmiu walcarkach i trzech prasach wspomina, że „niemieccy przełożeni poka-zywali nam ładunki miotające ciężkich armat, spalone w komorze nabojowej w nie-wielkim (tylko) stopniu, pokrzykując na nasze brakoróbstwo”. Można przypuszczać, że niemiecki nadzór techniczny produkcji dostrzegał błąd w stosowanej technologii wy-twarzania prochów. Polegał on na braku krzyżowania się i mieszania strumieni materiało-wych w procesie ugniatania i walcowania prochów. W rezultacie nie potrafiono wy-twarzać prochów o jednolitym standardzie.

Chcąc jakoś temu przeciwdziałać, wprowadzono operację sortowania lasek pro-chowych. W tym celu w listopadzie 1943 roku sprowadzono do DAG-FABRIK BROM-BERG kilkaset niemieckich dziewcząt, zorganizowanych w KHD – KRIEGS-HILFEN-DIENST (Pomocniczej Służbie Wojennej). Wszystkie w momencie przyjęcia do pracy miały po 17–21 lat, pochodziły z Rzeszy i mieszkały w obozie nr 8 w Kaltwasser. Ich nie-wątpliwym walorem, niezmiernie ważnym dla wykonywania czynności kontroli jakości były zdrowe, młode oczy, delikatne palce i zdyscyplinowanie, co zapewniało rzetelność

w wykonywaniu zadań. To wszystko rozumiał i właściwie ocenił Polak Antoni Olszewski – kierowca elektrowózka w DAG, który o tym opowiadał.

POL-BETRIEB – ugniatarka ciasta prochowego

Pierwsze relacje o zatrudnianiu Polaków DAG w czasach II wojny trafiły do mnie w dość specyficznych okolicznościach. Pracując w latach 1954–1957 w zakładach w Byd-goszczy, gdzie niedopuszczalne było palenie tytoniu, spotkałem się w stołówce z niejakim Alojzym Lewandowskim, starszym kolegą z sąsiedniego oddziału. Ten miły, sympatyczny chłopak, nałogowy palacz, zaczynał pobyt w stołówce od papierosa, później jadł swoje śniadanie i kończył drugim, a czasami jeszcze dwoma papierosami. Wspominał, że w czasie wojny praca w DAG była dla niego katorgą, ponieważ przez całą zmianę nie mógł nawet dotknąć papierosa. W końcu jednak doszedł do tego, że w krytycznych momentach nikotyno-wego głodu podczas pracy popalał sobie na POL-BETRIEB. Niedopałek wrzucał na walce, gdzie w pożarze znikał bez śladu dowód grzechu.

Opowiadanie to uważałem za fantazję. Ale gdy w 2000 r. zbierałem materiały do publika-cji o DAG-FABRIK BROMBERG, znalazłem w dokumentach niemieckich potwierdzenie faktów popełnienia takich przestępstw, jak np. „bumelanctwo, kradzież, opuszczenie miejsca pracy, czy też palenie papierosów na zakładzie”.

Podsumowując te wszystkie przypadki wybuchów, pożarów i samorozkładów w produk-cji zbrojeniowej w DAG-FABRIK BROMBERG, należy ocenić ich znaczenie dla Niemców tzn. dla dyrekcji fabryki i koncernu.

Najbardziej dotkliwą stratą był wybuch na doświadczalnej półtechnice tri-nitro-benzenu w dniu 24.06.1944 r. Niemcy bardzo wiele obiecywali sobie po opanowaniu tej technologii. Zamiast wytwarzać słaby i silnie toksyczny di-nitro-benzen, nadający się co najwyżej do bomb lotniczych, mogliby z tych samych surowców otrzymywać tri-nitro-benzen. Jest to termostabilny materiał wybuchowy o bardzo wysokiej kruszności i można by go stosować

w głowicach torped morskich, rakiet typu V-1/V-2 lub w pociskach o dużych kalibrach. Wybuch, w którym zginęli twórcy technologii, przekreślił całkowicie możliwość prowadzenia dalszych badań w tym kierunku.

Drugim wstydliwym i kłopotliwym wybuchem była eksplozja podczas pożaru bomby lotniczej na oddziale FÜLSTELLE. Jej przyczyną mogło być prowizoryczne urządzenie miejsca elaboracji bomb w budynku rampy kolejowej. Znajdowała się ona poza strefą obiektów właściwej taśmy elaboracji, którą wtedy jeszcze montowano. Była to pierwsza eksplozja w tych zakładach, co budziło wątpliwość, czy nadzór i załoga są przygotowane do prowadzenia tego rodzaju produkcji.

Natomiast wybuch na nitracji NGL-BETRIEB nie miał żadnego znaczenia, był cynicznie zaplanowany. Budując od razu dwie alternatywne linie nitracji gliceryny, jedną skazano „na odstrzał”.

Czy w tej sytuacji możemy mówić o sabotażu ze strony pracowników przymusowych za-trudnionych w produkcji? Oczywiście, że tak, polegał on na umyślnym obniżaniu jakości balistycznej prochów miotających, wykorzystywaniu sprzyjających okazji do ich „samo-zapalenia się” podczas walcowania lub sprowokowania „samorozkładu” nitrocelulozy pod-czas jej wydzielania na wirówkach.

Przyjmując powyższe założenia, można oszacować, że w latach 1943–1944 straty z tego tytułu wyniosły ok. 300 ton nitrocelulozy i ponad 70 ton prochów artyleryjskich. Mam prawo sądzić, że nie uzyskano by takich strat, wywołując pożar na wydziale produkcyjnym.

W żadnym wypadku nie należało też oczekiwać, że przymusowi pracownicy z ruchu podejmą się takiego zadania. To oni zostaliby ukarani najczęściej od razu lub nieco później, gdyby przeżyli.

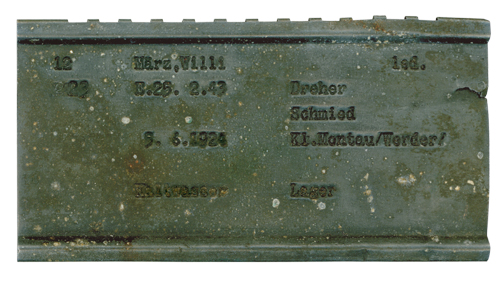

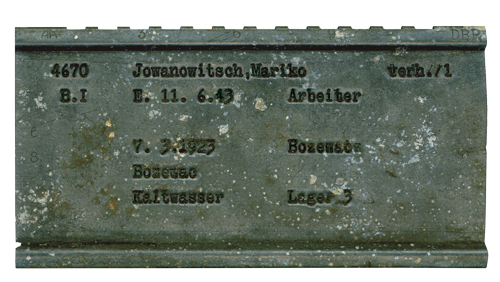

Metalowa kartoteka

W Muzeum Pomorskiego Okręgu Wojskowego w Bydgoszczy znajduje się plik blaszek z nazwiskami pracowników DAG-FABRIK BROMBERG. Zbiór dotyczy osób za-trudnionych w latach 1939–1944 w produkcji lub przy montażu fabryki. Mieści się na 1389 płytkach cynkowych o wymiarach 110 x 50mm. Oprócz tego muzeum posiada szczegółowy opis 205 zaginionych analogicznych tabliczek, którymi dysponowała Komisja Badania Zbrodni Hitlerowskich. Każda z płytek-tabliczek zawiera dane dotyczące poszczególnej osoby wymienionej w ww. zbiorze.

Metalowe tabliczki pochodzące z bydgoskich zakładów

Tabliczki znaleziono przypadkowo w dwóch różnych miejscach, oddalonych o 500

i 700 m od budynku, gdzie mieściła się dyrekcja DAG. Znajdowały się w gruncie w zmur-szałych drewnianych skrzynkach lub zawinięte były w papier. Prawie 200 tabliczek znaleźli

w 1987 roku uczniowie Zasadniczej Szkoły Zawodowej nr 2 w Bydgoszczy obok budynku mieszkalnego przy ul. Zakole 6. Tabliczki przekazano Komisji Badania Zbrodni Hitlerow-skich, skąd trafiły do Wydziału Kryminalistyki WUSW.

W roku 1994 podczas płytkich prac ziemnych wykonywanych na terenie Zakładów Chemicznych „Zachem” natrafiono na 196 tabliczek i przekazano je do muzeum POW. Przeprowadzone z inicjatywy muzeum dalsze profesjonalne poszukiwania doprowadziły do uzyskania jeszcze około 1000 tabliczek. Wszystkie zostały oczyszczone, zakonserwowane

i zinwentaryzowane. Szczegółowy ich wykaz znajduje się w publikacji wymienionej w poz. 4 bibliografii. Obejmuje on 1594 nazwisk, co stanowi zaledwie 7% osób, które zatrudniano

w DAG przy montażu oraz w eksploatacji.

Napisy na tabliczkach zawierają następujące dane:

- nazwisko, imię, datę i miejsce urodzenia, stan cywilny;

- zatrudnienie: daty, zakład, zawód lub zajęcie;

- liczbę kodową, czyli liczbę złożoną z 2–7 cyfr, zawierającą tajną informację o rodzaju i miejscu wykonywanej pracy;

- zamieszkanie: adres domowy lub numer obozu w DAG;

- adnotacje o pobycie w przejściowym przymusowym obozie terenowych urzędów pracy, o przynależności do KHD-MAID (Dziewczęcej Pomocniczej Służby Wojen-nej), o przynależności do zagranicznych firm montażowych itp.

Po opublikowaniu przez Muzeum POW faktu posiadania tabliczek z nazwiskami osób zatrudnionych w DAG-FABRIK BROMBERG zaczęli zgłaszać się zainteresowani. Spośród byłych pracowników siedmiu zgłosiło się osobiście, a w imieniu dziewięciu innych, aktualnie już nie żyjących, odezwała się rodzina.

Wszyscy potwierdzili zgodność danych osobowych z tabliczek z rzeczywistością. Natomiast zaskoczeni byli istnieniem pokazanych im specyficznych, niespotykanych kart. Również i inni byli pracownicy DAG nie wiedzieli nic o istnieniu „metalowej kartoteki”.

Analiza zapisów znajdujących się na tabliczkach, miejsce ich znalezienia oraz brak jakiejkolwiek informacji o ich istnieniu w DAG pozwalają na wyciągnięcie następujących wniosków:

a) Bez wątpienia tabliczki pochodzą z DAG-FABRIK BROMBERG i dotyczą osób tam za-trudnionych.

b) Fakt istnienia tabliczek był tajny, miejsce ich tworzenia i przechowywania nieznane. Niemcy starali się je ukryć i rozproszyć.

c) Możliwe jest odszukanie dalszych brakujących tabliczek. Zalecanymi miejscami poszukiwań są: rejon w pobliżu byłej dyrekcji DAG, budynek koszar Werkschutzu

(tzw. „czwórka”) oraz rezydencja majora Winzera, szefa zakładowej Abwehry.

Podjęto próby ustalenia, co oznacza liczba, umownie nazwana „kodową”, znajdująca się na każdej tabliczce. Początki dociekań są zachęcające, aczkolwiek do uzyskania finalnej od-powiedzi jeszcze daleko. Natomiast nie ustalono przeznaczenia tabliczek. Wiadomo, że analogiczne znaleziono na terenie byłego zakładu DAG-FABRIK Christian-stadt (Krystkowice), w Grudziądzu i innych miejscach. Wszędzie „metalowa kartoteka” była tajna. Do dziś pozostaje bez odpowiedzi pytanie: „Do czego i komu miała służyć?”

Bibliografia

1. Tadeusz Urbański, Chemia i technologia materiałów wybuchowych, t. I, II, III, Wyd. MON, Warszawa 1954–1955.

2. Stefan Raczyński, Nitrogliceryna, 100 lat przemysłu wytwarzania, Wyd. MON, Warszawa 1967.

3. Konspiracja i sabotaż w zakładach zbrojeniowych w Łęgnowie w latach 1939–1945, (Referaty sesji historycznej Światowego Związku Żołnierzy AK – Okręg Bydgoszcz

z dnia 21.11.1991), Wyd. Muzeum Tradycji POW, Bydgoszcz?

4. Zbigniew Gruszka, Tabliczki z Dynamit AG vorm. Alfred Nobel & Co. Bromberg,

Wyd. Muzeum Tradycji POW, Bydgoszcz 2000.